株式会社建和のお客様からご好評を頂いたコストダウン事例をご紹介します。

case 01

工程変更・金型特殊加工により、加工賃71%減少に

お客様の悩み

- 従来工程は単発で6工程あり、加工賃が高い。

- 図示部分の板厚減少が厳しく、ささくれ・割れが発生していた。(全数)

解決方法

- 順送のみで加工できるよう一部 設計変更をお願いし外周部分にマッチングをつけた。

- サーボプレスの絞りに強い工法を使用し材料の絞りによる材料減少を抑え、金型も特殊な加工をすることにより割れ・ささくれを無くした。

結果

割れを0%に抑え、加工を順送1工程に変更した。それにより、加工賃を71%減少させました。

case 02

工程変更・単発7工程を、順送1工程に。加工賃75%減少に

お客様の悩み

- 従来工程は単発で7工程あり、加工賃が高い。

- 絞りが深いため製品が割れる。(全製品の2%ほど)

解決方法

- 順送のみで加工できるよう一部 設計変更をお願いし(外周部分にマッチングをつけた)

- サーボプレスの絞りに強い工法を使用し材料の絞りによる材料減少を抑えた。

結果

絞り深さ5cm以上を順送のみで成形した。割れを0%に抑えるとともに、加工を順送1工程に変更することができた。それにより、加工賃を75%減少させました。

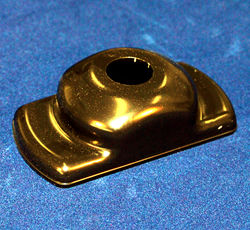

case 03

絞り深さ4cm以上を順送のみで成形。加工賃55%減少に

お客様の悩み

- 従来工程は単発で6工程あり、加工賃が高い。

- 絞りが深いため製品が割れる。(全製品の0.5%ほど)

解決方法

- 順送のみで加工できるよう一部 設計変更をお願いし(外周部分にマッチングをつけた)

- 絞りの工程を増やすことにより、1回での鉄の変形量を小さくした。

- 材料をマンガンが通常より多く含まれ、伸びの良いものに変更した。

- サーボプレスの絞りに強い工法を使用し材料の絞りによる材料減少を抑えた。

結果

絞り深さ4cm以上を順送のみで成形できた。割れを0%に抑えるとともに、加工を順送1工程に変更することができました。それにより、加工賃を55%減少させた。

case 04

一貫生産による中間製品コスト削減

前提

図示部分の板厚減少が厳しく月間流動数 10000個の製品が流れているとすると、プレス単品単価50円の製品で、バレル(5円)・塗装を含み、各工程での在庫を最低2日分と見込む必要があった。

削減例

- プレス加工が完了した在庫管理コスト

1日当たり 月10,000個÷20日=500個/日

2日間で1000個

金額換算で、1000個×50円=50,000円のコスト削減 - バレル加工が完了した在庫管理コスト

1日当たり 月10,000個÷20日=500個/日

2日間で1000個

金額換算で、1000個×55円=55,000円のコスト削減

結果

割れを0%に抑え、加工を順送1工程に変更し2工程分の在庫管理コストの削減となり、合計:105,000円のコスト削減に成功。初期に必要な在庫、滞留在庫を削減することができました。

※ 製品単価が高いもの、工程が長いものほど効果は倍増します